设备数据采集

金属行业

客户简介

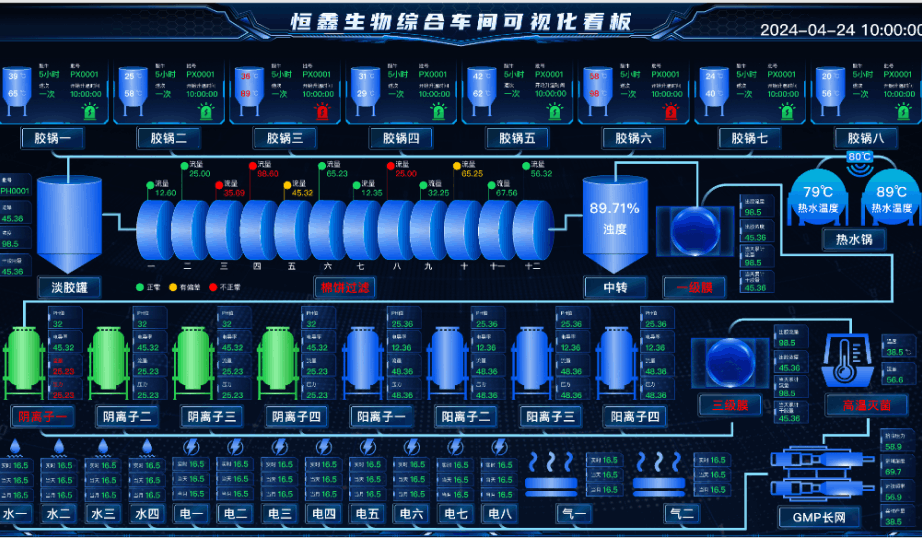

客户简介山东恒鑫生物科技有限公司成立于 2005年 10月,坐落在山东省滨州市沾化区。集研发、生产和销售于一体,利用现代生物工程技术生产天然、健康和营养功能性产品的高科技企业,主要产品包括食品添加剂明胶、药用明胶和水解胶原蛋白肽,公司年产能力 26000 吨明胶和 6000 吨胶原蛋自肽。拥有国内先进的皮明胶和水解胶原蛋白肽生产设备。通过卓有成效的管理创新、产品创新、技术创新,实现了公司健康、稳定、持续的发展。 恒鑫始终坚持“诚信经营,共创双赢”的经营理念,为客户提供安全,健康和优质的明胶和水解胶原蛋白的产品和服务,致力于为全球不同领域的产品创新及发展提供技术支持。

客户痛点

客户痛点 解决方案

解决方案

实施效益

实施效益