仓库管理严重缺失信息化、智能化支撑,仍以传统模式为主,未引入 WMS、物联网技术、自动化设备等。货物出入库等环节难以精准采集分析实时数据,无法智能预测调配库存。

管理人员难以及时掌握动态,决策缺数据,管理效率低,难适应企业发展。

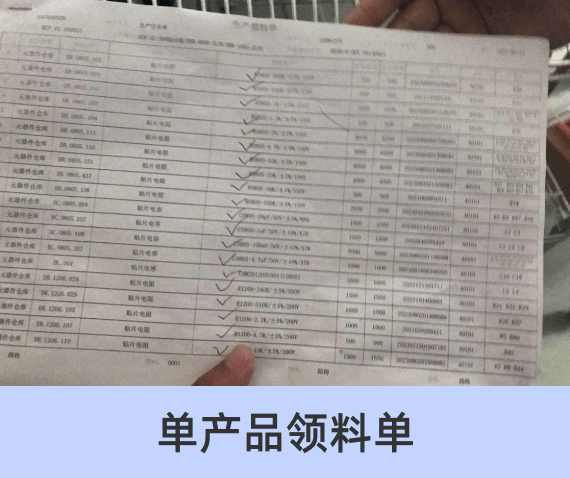

库管领料流程繁琐,每日领料单超 20 张。备料涉及找货、核对、登记等环节,单次耗时约 2 小时。

影响生产销售及时性,可能导致生产延误,还让库管精力分散,无法专注仓库优化与库存控制。

仓库货架高,全盘时工作人员需借助梯子逐货架、货位清查,劳动强度大、耗时久,全盘需 1 天。人工盘点易出错,如数量统计错、规格混淆等,盘点结果不真实,干扰库存管理、成本核算与生产计划制定。

日常领货时,货架高、货物分散且标识指引不足,工作人员找货难、耗时多。拿货需攀爬梯子,增加操作难度与风险,可能发生坠落事故,威胁人员安全,给企业带来法律与经济损失。

1.仓库升级时,对货架系统深度优化。原 4 层货架改造成 12 层,且保持货架长度不变,保障仓库布局稳定连贯,避免空间规划 难题与额外调整成本。

2.层数增加使库容增长 60%,相同面积下能存更多货物,提升空间利用率。像季节性或需求波动大的商品,存储更从容,减少 外租存储成本,为企业业务拓展与库存管理提供更大灵活性。

1.仓库出库环节引入海柔 A42 - G 机器人,带来质变。此前出库需求 30 箱/时,限制了货物流转与客户响应。

2.该机器人每小时出库 25 箱,两台协同可达 50 箱/时,库存效率提高 40%,能处理更多订单,缩短客户等待时间,提升满意度。同时,机器人采用先进传感器与智能控制系统,能精准感知环境、规划路径,避免碰撞,安全系数提高

99.9%,降低工伤概率与经济损失。

1.为实现出入库同时进行、提升效率,仓库采用 2 个工作站与 3 台机器人协同模式。

2.2 个工作站是核心枢纽,一个负责入库,包括收货、信息录入、质检与上架;另一个专注出库,按订单拣货、包装与发货。

3.3 台机器人在两工作站间穿梭,按指令取货并准确送达。它们能灵活调整路线与任务优先级,确保货物高效流转。 此模式打破传统限制,实现资源优化与流程无缝衔接,缩短出入库时间,减少人工误差与延误,助力企业供应链管理。

仓库运营中,效率提升是多环节效能跃升的“催化剂”。领料时,工作人员曾因穿梭翻找货架耗时费力,引入先进仓库管理系统(WMS)并优化货架布局后,领料时间缩短

60%,员工可投身更有价值的工作,提升整体效率。盘点环节,传统人工清点易出错,借助现代化设备与智能化流程,盘点效率提升 80%,全面盘点时间缩短且准确率提高,利于企业制定合理计划。

成本降低是仓库优化的核心目标。一方面,减少人工错误损耗,传统人工录入、搬运货物易致货物损失,引入自动化设备与系统(如自动分拣系统)后,企业每年可节省数万元损耗成本。另一方面,优化库存空间利用率,合理规划货架、采用高层与立体存储,结合精准库存管理系统安排货物位置,提高空间利用率,降低仓储成本,减少货物积压过期成本。

安全是仓库运营的重中之重,此次升级引入机器人技术改善安全环境。传统高空作业依赖梯子等,操作难、风险高、事故频发。机器人应用后,如搬运机器人可精准穿梭货架搬运,无需人工高空作业,凭借精准操作和智能感知避免碰撞,事故率下降超

99.99%,保护员工健康,减少企业责任与赔偿,提升员工满意度。

数字化时代,数据是企业决策的重要支撑。此次仓库优化建立实时库存数据采集分析系统,提供精准库存信息,助力科学采购。传统采购依赖经验和定期盘点,易出现缺货或过剩,影响生产与成本。实时库存数据系统实时监控、预测需求趋势,企业可依数据精准制定采购计划(如库存低自动预警,依历史数据调整采购量),实现库存精准管理,提高资金效率,降低运营风险。

客户简介

客户简介

客户痛点

客户痛点

解决方案

解决方案

实施效益

实施效益