APS+SOP+WMS系统

传感器行业

客户简介

客户简介公司坐落于有''滨海度假旅游城市和国际性港口城市''之称的青岛。公司成立于2002年,是一家专注于NTC热敏电阻和温度传感器的研发、生产及销售的高科技企业。成立以来,始终坚持人才为本、诚信立业的经营原则,公司具备独立研发芯片技术,历经20年的发展,更是在NTC热敏电阻及温度传感器行业,广誉盛名。目前公司与国内外汽车及家电巨头稳定合作,多次评为最佳供应商。

客户痛点

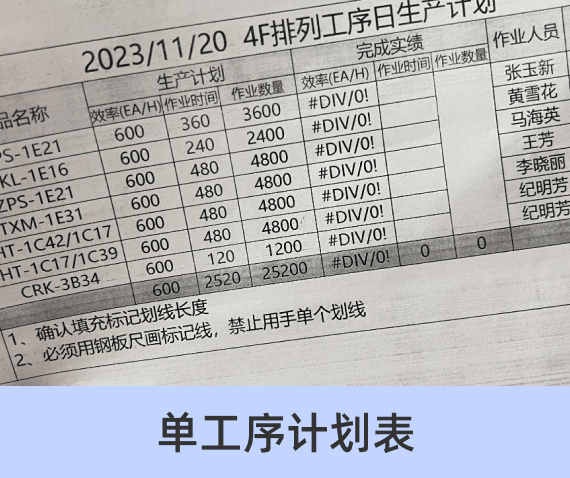

客户痛点1.存在大量纸质单据,管理效率低下。

2.排产工作依赖人工经验,缺乏科学性与精准性。

3.计划完成情况难以准确统计与评估。

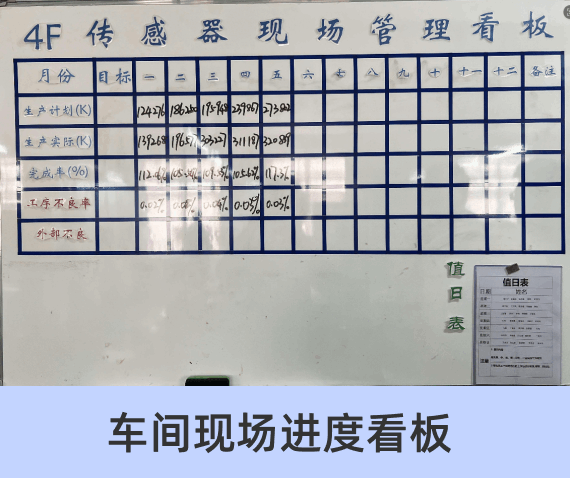

4.订单进度追踪不明确,信息反馈滞后。

5.仓库库存数据不准确,影响生产与采购决策。

6.生产计划下发存在延迟,影响生产进度。

7.生产进度状况不清晰,难以进行有效调控。

8.人工盘点工作耗时费力,效率低下。

9.仓库出入库操作频繁,管理难度大。

解决方案

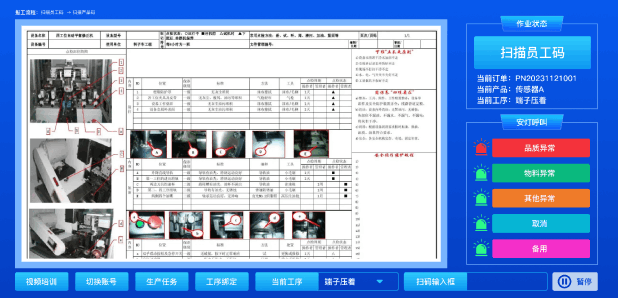

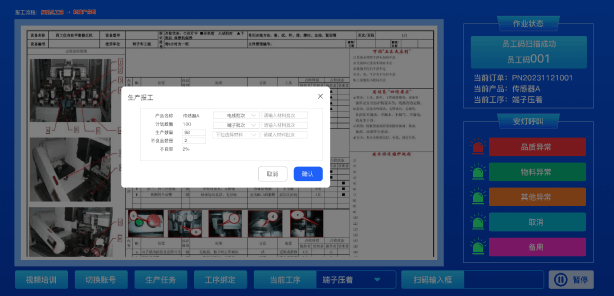

解决方案 1

1

2

2

3

3

4

4

实施效益

实施效益