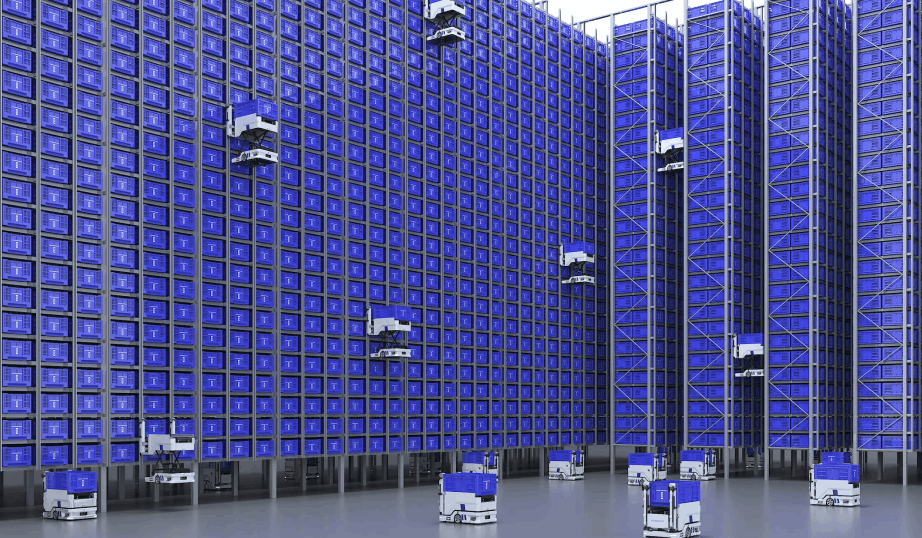

AGV智能仓储系统

金属行业

客户简介

客户简介有研稀土新材料股份有限公司(简称有研稀土)是2001年由中国有研科技集团有限公司(原北京有色金属研究总院)作为主发起人对稀土国家工程研究中心经营性资产进行改制而设立的股份公司,是国家高新技术企业。其前身1952年开始稀土研究,是我国最早从事稀土研究开发的单位之一,也是我国稀土工业技术的主要发源地。

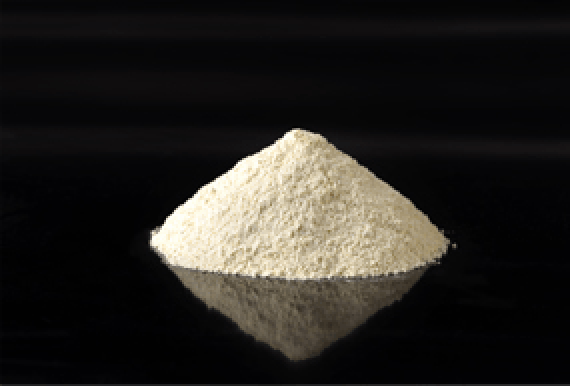

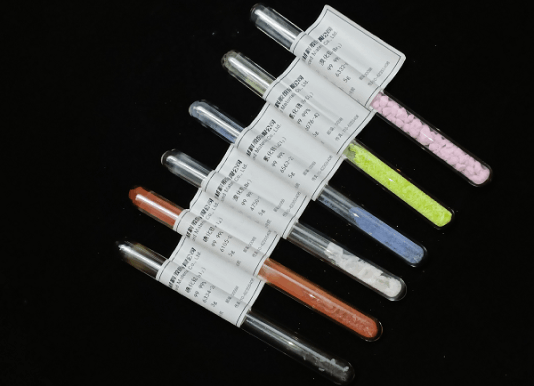

有研稀土主要从事稀土资源开发利用、稀土材料及应用的研究开发与生产,拥有从稀土矿山到稀土功能材料的完整产业链,主要产品包括稀土化合物、高纯稀土金属及特种合金、稀土靶材及镀膜材料、稀土磁性材料、稀土光功能材料、稀土催化材料等,通过了ISO9001:2015质量管理体系认证,总生产能力超过10000吨/年。公司成立20多年来,资产规模增值30多倍,盈利水平行业领先,品牌享誉国内外。

客户痛点

客户痛点 解决方案

解决方案

实施效益

实施效益